蔡司三坐标:更强、更轻、更长,从容应对电池质量挑战

发布时间:2021-09-02 08:39:49作者:来源:点击:

设计和建造电动汽车的重要目标是实现更强的动力、更轻的重量和更长的续航里程。与此同时,制造商面临着如何高效生产电动汽车动力总成的问题。在内燃机的制造中,铣削、旋转和磨削等机械过程占主导地位。电机定子的主要生产方法有冲压、弯曲、焊接和浸渍。这将对质量控制过程产生影响。

今天,我们将从电池托盘的挑战和燃料电池汽车的质量保证来讨论新能源汽车的检验方案。

电池托盘挑战

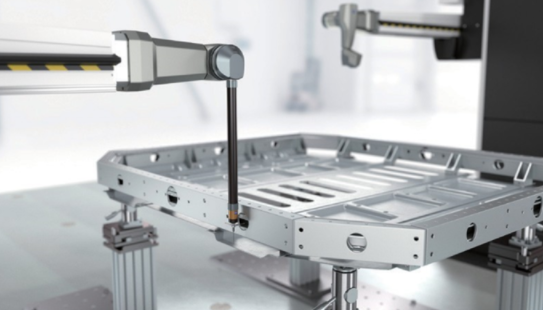

配备蔡司鹰眼装置的光学线激光三角测量方案测量电池托盘

除了动力系统,电动汽车的底盘也在发生重大的生产变革,从电池托盘的制造就可以看出。

纯电动汽车 (BEV)

电池托盘主要由复杂的焊接铝型材组成。

插电式混合动力汽车 (PHEV)

通常使用较小的铸造结构。

这些不同的系统要求通过几何特征,例如各个部件特征的位置、形式和定位,转化为质量要求。尤其是电池托盘的尺寸,以及前装等特性,给测量周期带来了挑战。鉴于电池托盘对安全至关重要,因此在大多数情况下需要 100% 全面检查。

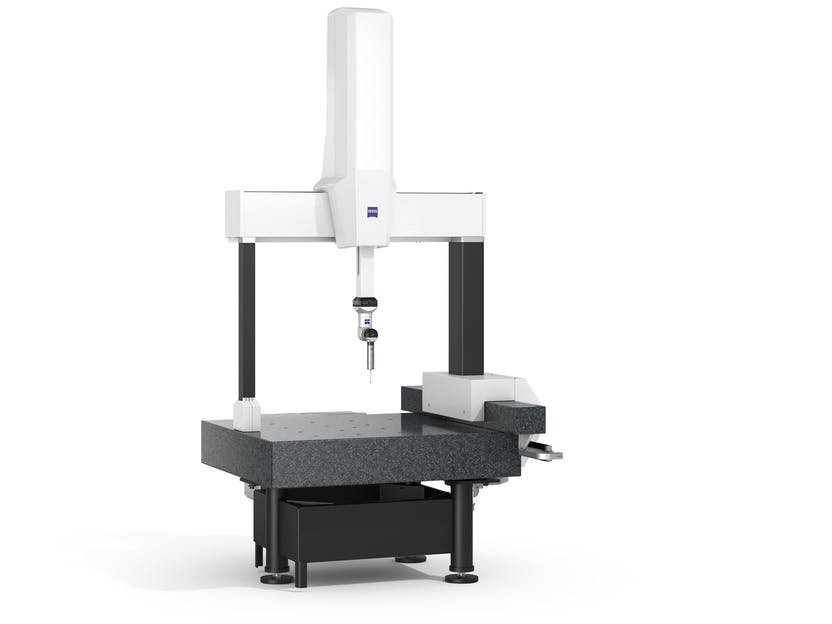

蔡司在测试电池托盘方面拥有丰富的经验。配备蔡司鹰眼激光扫描装置(见产品说明)的悬臂式测量机通常用于检查电池托盘。在单个检测计划内,它可以在接触式探头和光学探头之间自动切换,从而可以监控尽可能多的测量点并进行可靠且可重复的测量。各种元件特征的测量完成后,分析结果可以直观地显示在应用软件和蔡司PiWeb中(见产品介绍)。由于自动化程度高,并且使用了三维光学扫描仪,GOM ATOS ScanBox 也非常适合电池托盘的测量。

燃料电池汽车的质量保证

燃料电池汽车 (FCEV) 的核心是一个带有聚合物膜的独立低温燃料电池堆 (PEMFC),可利用氢气发电。每个电池由两个双极板和一个膜电极组件 (MEA) 组成。燃料电池是串联的,这意味着每个电池的质量与整个系统的性能密切相关。关于双极板和膜电极组件的质量是否符合要求,可以使用多种尺寸检测方案,以及检测涂层和表面缺陷,包括污染物和焊缝。

因此,操作者使用各种测量机和成像过程来满足燃料电池制造过程中的完整质量要求。 O-INSPECT(见产品介绍)复合坐标测量机、METROTOM(见产品介绍)计算机断层扫描系统和Axiolmager光学显微镜等蔡司解决方案可实现高水平的质量控制。全面的蔡司 PiWeb 软件和每个蔡司解决方案的统一软件设计使制造商能够为每个组件生成单独的报告,以跟踪和记录测量结果。

新能源汽车的五个核心部件

生产要求正在改变传统的电机部件测量方法。事实上,尽管在某些情况下允许的公差范围正在扩大。然而,由于可及性有限且功能众多,电机生产仍然相当复杂。对焊缝更严格的要求,如对表面缺陷的要求,甚至浸涂层的厚度特性,也是制造过程中困难和重要的部分。这意味着无论是在探针系统中,还是在软件和分析中,都需要确保质量控制解决方案更加灵活多样。焊缝检测的评估需要使用包含接触式和光学探头以及计算机断层扫描系统的三坐标测量机。为了分析打磨焊缝,还需要在显微镜下进行。

蔡司新能源汽车解决方案(见方案介绍)为此提供了非常广泛的选择,并可通过蔡司PiWeb链接测试结果,为制造商提供更有效的生产控制。